métal, art du - arts décoratifs.

Publié le 16/05/2013

Extrait du document

«

2.1. 1 Le forgeage

C’est vers 5000 av.

J.-C.

que se situent les premiers témoignages de forgeage.

Les pépites étaient martelées après avoir été chauffées à blanc, puis refroidies.

Cette opération, répétée régulièrement au cours du martelage, permettait de conserver le

métal à l’état malléable.

La chauffe se faisait alors au feu de bois, qui servait également à la cuisson des poteries : on appelle ce procédé « le recuit ».

Un martelage répété sans chauffage aurait rendu le métal trop dur et cassable, créant ainsi des

fissures.

Au Moyen Âge, pour donner davantage de solidité au fer forgé, on le trempait dans un bain après l’avoir chauffé.

La technique du forgeage évolue parallèlement à celle de la fonte, apparue plus tardivement, et devient l’étape suivant la fonte dans le traitement des métaux.

2.1. 2 La fonte et les alliages

L’invention du four fermé à double compartiment, un peu avant 4000 av.

J.-C., entraîne au cours des siècles suivants un passage progressif à la fonte des minerais.

Ce sont les premiers pas de la métallurgie.

On commence par faire fondre de petits

morceaux de cuivre ou de malachite (de laquelle on peut, dans certaines conditions, extraire du cuivre).

Une fois fondu, le métal est coulé dans un moule dont il prend la forme.

Cette mise en forme peut nécessiter ensuite un travail de finition, alors

effectué par forgeage.

La maîtrise de la fonte ouvre la voie aux techniques d’alliage appliquées à divers minerais.

L’évolution est lente.

On trouve, vers 3000 av.

J.-C., des traces de tâtonnement sur des minerais composés (roches possédant une ou deux particules

métalliques différentes).

On continue à façonner de petits outils de cuivre en alliant le procédé de la fonte à celui du forgeage.

On a toutefois retrouvé des armes et des outils appartenant à la période prédynastique égyptienne (v.

3000 av.

J.-C.), qui

étaient indubitablement moulés à partir de cuivre coulé.

On a dégagé des tombeaux royaux de la I re dynastie (v.

3100-2907 av.

J.-C.), situés à Ur (Mésopotamie), de nombreux objets travaillés en or, en argent, en électrum (alliage naturel d’or et

d’argent), en cuivre et même en bronze primitif.

Ces objets ont été réalisés à la fois selon les méthodes de moulage à moule ouvert et de moulage à cire perdue (procédé qui consiste à mouler un plâtre sur un modèle de cire que l’on fait ensuite

fondre pour le remplacer par du métal en fusion).

On considère qu’au milieu du III e millénaire, les principales techniques de travail des métaux sont déjà connues et qu’elles sont appliquées à l’argent, à l’or et aux alliages naturels de l’électrum et du bronze.

Le façonnage est réalisé par forgeage à

chaud et à froid ou par battage, puis par martelage, techniques pour lesquelles on se sert de marteaux en hématite lisses ; par recuisson et pilage, techniques qui permettent de passer au polissage et à l’abrasion utilisés dans la fabrication de miroirs.

On travaille également le métal en feuilles, au marteau, puis par soudage et finalement par moulage.

Après la découverte de la fonte, on utilise le battage pour aplanir les masses de métaux en feuilles ; certaines formes de battage continuent à être

nécessaires jusqu’à l’invention, à la fin du XVII e siècle, du laminoir capable de produire des feuilles de métal par des moyens mécaniques.

D’autres méthodes, telles que la centrifugation, ont été introduites pour le façonnage industriel, mais l’assemblage, le battage, la recuisson et le moulage ont été et sont toujours les méthodes utilisées dans les arts du métal.

Toutefois, au XXe siècle,

la création artistique s’est souvent servie des procédés industriels de façonnage des métaux.

2. 2 Les techniques décoratives

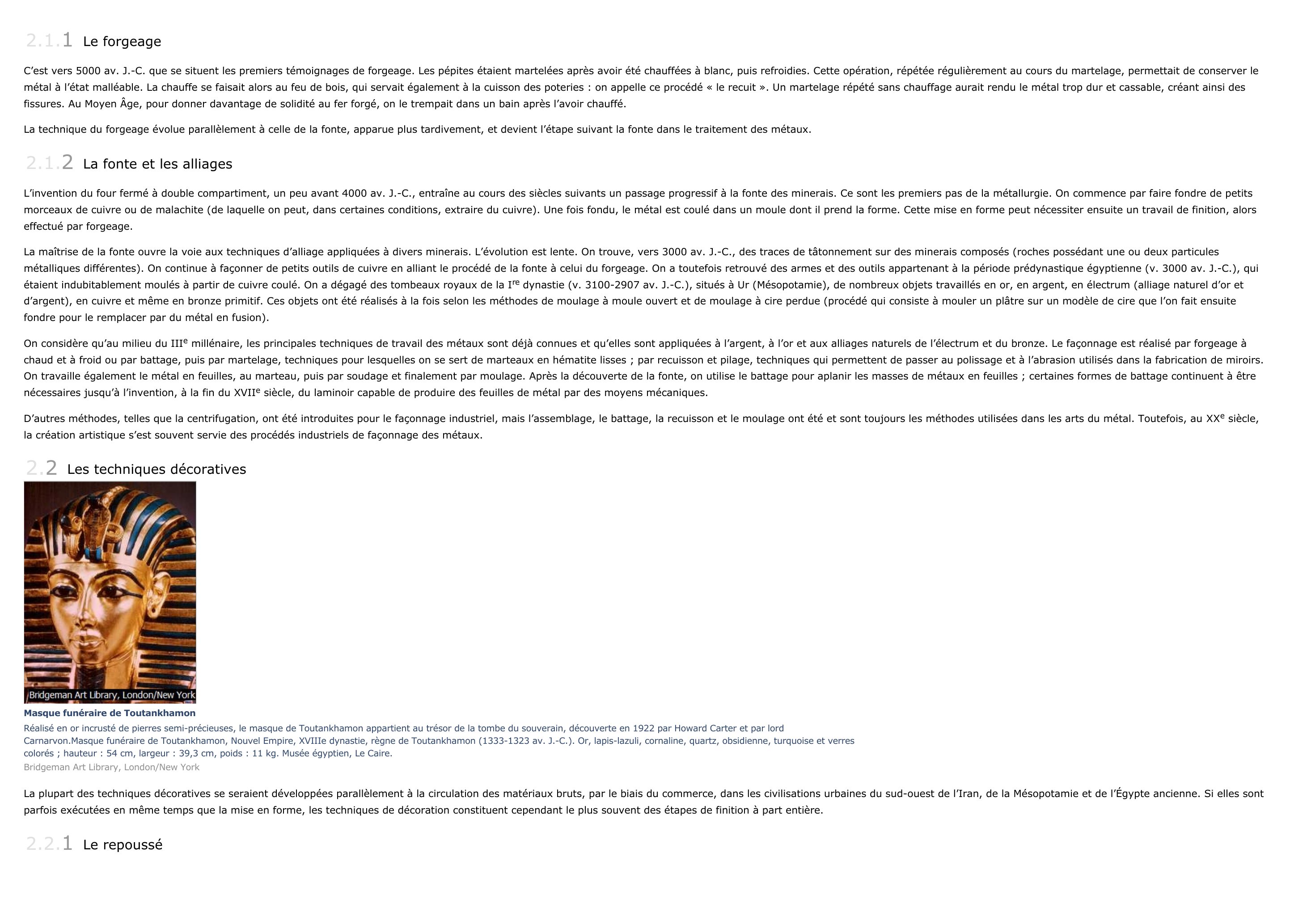

Masque funéraire de Toutankhamon

Réalisé en or incrusté de pierres semi-précieuses, le masque de Toutankhamon appartient au trésor de la tombe du souverain, découverte en 1922 par Howard Carter et par lordCarnarvon.Masque funéraire de Toutankhamon, Nouvel Empire, XVIIIe dynastie, règne de Toutankhamon (1333-1323 av.

J.-C.).

Or, lapis-lazuli, cornaline, quartz, obsidienne, turquoise et verrescolorés ; hauteur : 54 cm, largeur : 39,3 cm, poids : 11 kg.

Musée égyptien, Le Caire.Bridgeman Art Library, London/New York

La plupart des techniques décoratives se seraient développées parallèlement à la circulation des matériaux bruts, par le biais du commerce, dans les civilisations urbaines du sud-ouest de l’Iran, de la Mésopotamie et de l’Égypte ancienne.

Si elles sont

parfois exécutées en même temps que la mise en forme, les techniques de décoration constituent cependant le plus souvent des étapes de finition à part entière.

2.2. 1 Le repoussé.

»

↓↓↓ APERÇU DU DOCUMENT ↓↓↓

Liens utiles

- romain, art - arts décoratifs.

- Renaissance, art de la - arts décoratifs.

- protohistoire, art de la - arts décoratifs.

- néoclassicisme (art et architecture) - arts décoratifs.

- moderne, art - arts décoratifs.