Sciences et Techniques LA FONDERIE

Publié le 10/02/2019

Extrait du document

rement à la flamme, voire le sécher par étuvage pour le durcir (sable «à vert grillé» ou «étuvé»). Alors que la formule du sable non cuit permet des reproductions d’une haute précision (au dixième de millimètre près), les procédés à base de sable cuit perdent en précision mais permettent de travailler les pièces les plus épaisses, jusqu’à plusieurs tonnes de masse.

Quelle que soit la variante utilisée, une fois la coulée effectuée et l’objet obtenu, le moule est détruit et le sable récupéré pour un usage ultérieur. Plus précis encore que les moulages au sable, les moulages au plâtre sont destinés à la fabrication des pièces les plus fines. Dans le moulage au plâtre, le coulis est constitué de plâtre semi-hydraté, agrémenté d’un peu de sable siliceux pour augmenter ses propriétés réfractaires, de silicate de sodium pour accélérer la prise, d’amiante pour compenser le retrait du plâtre lors de la solidification, et de talc pour améliorer la qualité de la surface. Dans la technique de la cire perdue, on réalise le modèle par injection de cire dans une empreinte métallique, puis ce modèle en cire est enrobé d’un matériau réfractaire (sable avec liant ou résine) destiné à devenir le moule. Une fois cette carapace durcie, la cire en est vidée par fusion (d’où le nom de «cire perdue») et le moule est prêt pour la coulée. Procédé ancien, le moulage à la cire redevient à la mode, sa finesse d’exécution intéressant tout particulièrement les industries aéronautique, chimique et nucléaire pour la fabrication de pièces de précision. Dans un tout autre domaine, les chirurgiens utilisent également le moulage à la cire pour préparer certains éléments des prothèses.

Les techniques les plus simples, comme le moulage au sable, présentent l’inconvénient de nécessiter un nouveau moule pour chaque pièce à fabriquer. C’est donc naturellement que les hommes ont tenté de fabriquer des moules permanents, qui résisteraient à plusieurs coulées de métal liquide et permettraient de produire des objets moulés en grande série.

Les moules permanents

Les premiers moules permanents remontent à l’époque de l’âge de bronze:on a trouvé des moules en pierre taillée pour la confection d’armes en bronze et même de petits moules en bois pour la fabrication de plombs pour la pêche.

Aujourd’hui, la plupart des moules permanents, appelés «coquilles», sont en métal : laiton, alliage d’aluminium, voire fonte ou acier pour la production en grande série. En général, les pièces obtenues avec ces moules métalliques sont homogènes, étanches, et d’une grande finesse d’exécution. D’autre part, l’évacuation de la chaleur se fait plus vite à travers un moule en métal qu’à travers un moule en sable, le refroidissement plus rapide conférant généralement à la pièce moulée de meilleures propriétés mécaniques.

Dans un moule permanent, le métal en fusion peut être inséré de plusieurs façons. La méthode la plus simple est d’introduire le bain en fusion au moyen d’un entonnoir dans la partie supérieure du moule, par simple gravité. On peut également introduire le métal liquide sous pression en le faisant monter par un tube relié à la partie inférieure du moule. Dans les coulées à haute

pression, le métal est injecté très rapidement dans le moule, sous 100 à 1000 bars de surpression, au moyen d’un piston ou d’un jet d’air comprimé. Cette méthode est adaptée aux pièces assez petites, destinées à être produites en grande série, et aux alliages de zinc, d’aluminium et de magnésium : la majorité des pièces en zinc se fait sous pression, ainsi que près de la moitié des pièces en aluminium. En revanche, la coulée sous pression est mal adaptée aux fontes et aux aciers, et aux pièces de grandes dimensions.

Dernière technique de coulage, la centrifugation consiste à couler l’alliage fondu dans un moule en rotation. Le métal est plaqué dans le moule et maintenu sous pression par la force centrifuge pendant toute la durée de son refroidissement, ce qui lui confère une structure compacte et homogène. On notera toutefois que l’effet centrifuge n’est efficace que pour les alliages lourds, tels la fonte et l’acier: les alliages légers à base d’aluminium et de magnésium sont peu affectés par la force de rotation et se prêtent moins à cette technique de remplissage. Les pièces obtenues par centrifugation présentent une bonne étanchéité: les premiers tuyaux en fonte obtenus par ce procédé, dès la fin du siècle dernier, ont servi à la distribution du gaz d’éclairage ainsi que de l’eau potable dans les villes.

▼ Des fondeurs déversent du métal liquide dans des moules en céramique.

Lorsque le métal est refroidi et solidifié, les pièces obtenues sont extraites de leurs moules et une nouvelle série de moules est mise en place pour un nouveau cycle de remplissage.

«

La

fonderie

1920, l'expansion de l'industrie automobile et

aéronautique permet la naissance de fonderies

d'aluminium léger et ultraléger au sable.

Aujourd'hui, la fonderie procure des objets

moulés à toutes les industries, qu'elles soient de

construction mécanique, de transport (automo

bile et ferroviaire, naval, aéronautique et spatial),

de machinisme agricole (machines-outils) ou de

sidérurgie.

Parallèlement, la fonderie d'art met

encore en œuvre des techniques traditionnelles

pour le moulage de pièces importantes (cloches,

statues), mais elle recourt aussi à des procédés

modernes plus rapides pour forger des bronzes

d'imitation et des fontes de bâtiments (grilles,

balcons).

Chaque année, les pays industrialisés

produisent ainsi plusieurs dizaines de millions de

tonnes d'objets moulés en fonte, et plusieur� mil

lions de tonnes de produits en acier.

Les Etats

Unis, les pays de l'ex-URSS, le Japon, la Grande

Bretagne, l'Allemagne et la France sont les princi

paux pays producteurs de ces objets.

Le procédé de la fonderie

Le procédé de la fonderie repose tant sur la tech

nique du moulage que sur la physique et la chi

mie des métaux.

Pour fabriquer des objets en

trémie de stockage jiji;·��

chambre de

refroidissement ------+- série,

il faut d'abord un moule représentant fidè

lement la forme de l'objet à reproduire, un moule

qui doit être indéformable et durable.

Quant au

métal ou à l'alliage en fusion qui est versé dans le

moule, il est choisi en fonction des qualités phy

siques que l'on désire conférer aux pièces.

Dans la branche de la construction méca

nique, c'est l'acier- inoxydable et réfractaire

qui est l'alliage le plus utilisé, mais il existe aussi

une production importante d'objets moulés en

alliages d'aluminium (pour l'automobile, l'avia

tion, les appareils ménagers), et en alliages de

cuivre (industrie chimique, robinetterie).

Dans le détail, la fabrication d'un produit de

fonderie se décompose en de multiples étapes.

En premier lieu, la pièce à réaliser est dessinée

sur la planche à dessin ou au moyen d'un logiciel

informatique, puis sculptée en un modèle à trois

dimensions, en grandeur réelle: c'est le modèle.

Autour de ce modèle, le fondeur crée alors le

moule qui en assurera la réplique.

Cette fabrica

tion du moule se fait communément en pressant

une masse de sable autour du modèle, sable qui

épouse fidèlement la forme à reproduire.

Le

modèle est alors dégagé de son moule en sable,

qui garde l'empreinte de la forme à reproduire.

Les moules peuvent aussi être en bois, ou en

polystyrène.

L'atelier de moulage n'est pas

toujours intégré à l'usine de fonderie.

C'est

dans ce moule (souvent durci par un traite

ment calorifique) qu'est versé le métal en

fusion, lors d'une opération appelée «coulée>>.

Lors de la coulée, l'alliage liquide est introduit � dans

l'empreinte du moule par simple gravité ou

sous pression.

Une fois le moule rempli, le bain

métallique se refroidit et se solidifie progressive

ment pour donner l'objet désiré.

Ce changement

de phase liquide/solide s'accompagne d'une

légère contraction en volume : pour compenser

cet effet, des injecteurs auxiliaires appelés «mas

selottes•• introduisent de l'alliage liquide supplé

mentaire autour de l'objet en contraction pour

atteindre le volume final souhaité.

Une autre

façon de gérer le problème de la contraction

thermique est d'utiliser un moule légèrement

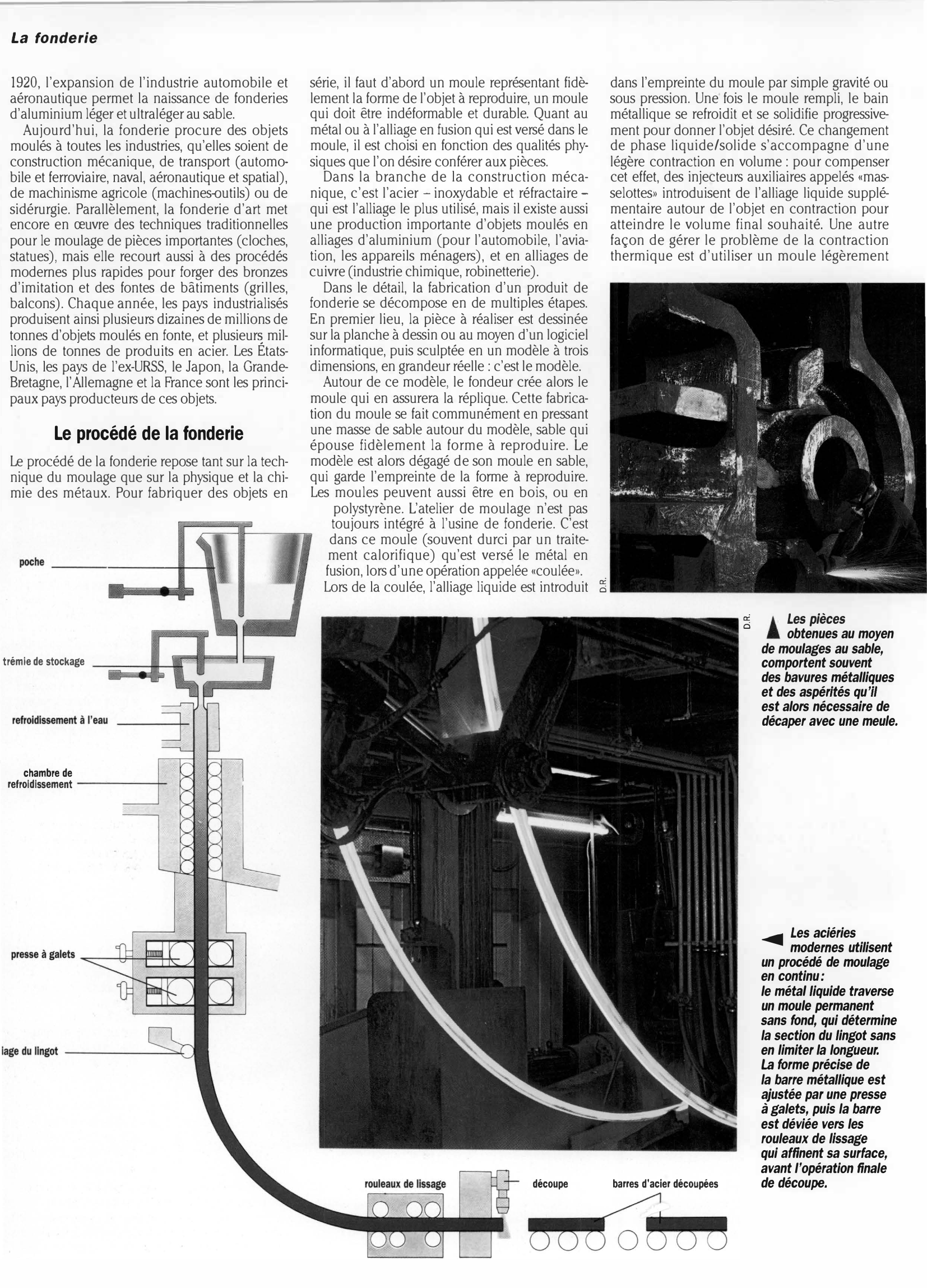

� i Les pièces a obtenues au moyen

de moulages au sable,

comportent souvent

des bavures métalliques

et des aspérités qu'il

est alors nécessaire de

décaper avec une meule.

� Les aciéries

modernes utilisent

un procédé de moulage

en continu:

le méta/liquide traverse

un moule permanent

sans fond, qui détermine

la section du lingot sans

en limiter la longueur.

La forme précise de

découpe barres

d'acier découpées la

barre métallique est

aj ustée par une presse

à galets, puis la barre

est déviée vers les

rouleaux de lissage

qui affinent sa surface,

avant l'opération finale

de découpe.

�6 6.

»

↓↓↓ APERÇU DU DOCUMENT ↓↓↓

Liens utiles

- La fonderie (Sciences & Techniques)

- Les sciences ont-elles une utilité indépendamment de leurs applications techniques ? Peut-on s'intéresser aux sciences pour elles-mêmes, ou se contente-t-on de les utiliser pour autre chose ?

- Le développement des sciences et des techniques aide-t-il à la démocratie ?

- LA BOTANIQUE (Sciences et Techniques)

- LA BIOSPHÈRE (Sciences et Techniques)