Sciences et Techniques L'INDUSTRIE SIDÉRURGIQUE

Publié le 06/02/2019

Extrait du document

On fait subir aux aciers divers traitements thermiques pour améliorer certaines de leurs caractéristiques. Le procédé de base du durcissement par traitement thermique consiste à chauffer le métal à une température à laquelle se forme l’austénite (solution solide de carbone dans le fer). Ensuite, on le refroidit rapidement dans de l’eau ou de l’huile (trempe). Ces traitements de durcissement conduisent à la formation de martensite, constituant de l’acier trempé qui lui donne sa dureté. L’un des buts du traitement thermique est de contrôler la quantité, la taille, la forme et la répartition des particules de cémentite dans la ferrite. En effet, ces paramètres déterminent à leur tour les propriétés physiques de l’acier.

Il existe de nombreuses variantes du procédé de base. Les métallurgistes ont découvert que l’austénite se transforme en martensite pendant la dernière partie de la phase de refroidissement, et que cette transformation s’accompagne d’un changement de volume qui peut faire craquer le métal si ce refroidissement est trop rapide. Plusieurs procédés ont donc été mis au point pour éviter ce craquage. Dans le procédé de la trempe étagée, l’acier est retiré de la trempe juste avant qu’il ne se transforme en martensite, puis il est refroidi lentement à l’air ou à l’eau. La vitesse de refroidissement de l’acier affecte sa structure, et donc ses propriétés.

Les principaux types d’aciers

Il existe plus de 8000 aciers différents. On les classe, d’une part, selon leur composition chimique et, d’autre part, selon leur structure, ou leurs applications. Selon leur composition chimique, on distingue les aciers non alliés, dits ordinaires, et les aciers alliés.

Plus de 90% des aciers sont ordinaires. Ils contiennent des quantités variables de carbone (moins de 1%), de manganèse (0,3 à 0,5%), de silicium (0,1 à 0,6%), de soufre (moins de 0,05%) et de phosphore (moins de 0,05 %). Ils entrent dans la fabrication de machines, de voitures, de bâtiments, ou encore de coques de bateaux.

L’addition d’éléments à l’acier change sa structure et modifie ainsi certaines de ses propriétés ou lui confère de nouvelles caractéristiques. Les métaux pouvant être alliés aux aciers sont très nombreux. On peut citer le vanadium, le nickel, le manganèse, le silicium et le cuivre. Par exemple, l’ajout de molybdène, de chrome, de manganèse diminue les déformations du matériau. On utilise les aciers alliés pour fabriquer les embrayages et les essieux des véhicules, les patins à roulettes et les couteaux à ciseler...

Une autre importante classe d’aciers regroupe les aciers inoxydables. Il en existe une grande variété, les plus efficaces pouvant résister à l’attaque de l’acide nitrique et de l’acide chlorhydrique. Les aciers sont rendus inoxydables par ajout de certains éléments, notamment du chrome à plus de 10%, et du nickel. Cependant, dans certaines conditions, ils peuvent subir certaines corrosions, comme la corrosion intergranulaire qui agit entre les cristaux.

Les aciers inoxydables sont classés selon leur structure: les aciers martensitiques contiennent 0,4% de carbone et 12 à 16% de chrome; les aciers ferritiques renferment moins de 0,3% de carbone et de 16 à 30% de chrome; les aciers austénitiques contiennent 18% de chrome, 8% de nickel et moins de 0,1 % de carbone. Certains aciers inoxydables restent durs, même pendant de longues périodes à des températures extrêmes. Du fait de leur surface satinée, les architectes les utilisent souvent à des fins décoratives. Les aciers inoxydables sont employés dans la fabrication des tuyaux, des réservoirs des raffineries de pétrole, des avions, des capsules spatiales, etc. Les ustensiles de cuisine sont souvent en acier inoxydable, car celui-ci n’altère pas la nourriture et se nettoie facilement.

Un acier de construction est caractérisé par sa composition chimique, sa charge de rupture, son élasticité et sa capacité de trempe (trempabilité). Par ordre croissant de capacité de trempe, on peut citer: les aciers alliés au manganèse-chrome, au silicium, au silicium-chrome, au silicium-chrome-molybdène, au chrome, au nickel-chrome. Les aciers au carbone non allié présentent une faible trempabilité. Tous ces aciers sont utilisés dans la construction mécanique, c’est-à-dire pour fabriquer des machines et des moteurs (industries

LA SIDÉRURGIE DANS LE MONDE

Les principales sociétés :

Allemagne : Thyssen Sthal AG 43* Angleterre: British Steel 45,8 Belgique : Cockerill-Sambre 28,7 États-Unis : LTV Corp. 33,8 France: Usinor-Sacilor 97,2 Italie: llva 48,1 Japon : Kobe Steel 54,6 Nippon Steel 110,3

NKK 55,2

Pays-Bas : Hoogovens 24,4 Taiwan : China Steel 12,9 ♦Chiffres d’affaires en milliards de francs, 1991

Ligne de galvanisation: pour préserver l’acier de l’oxydation, on le fait passer sur un courant électrique à basse tension.

Usinor-Sacilor

Stock de rouleaux d'acier: les produits finis cylindriques sont utilisés particulièrement dans la construction métallique et l’industrie mécanique.

automobile et aéronautique). Les plus utilisés sont les aciers alliés au chrome et au nickel.

Les aciers à outils servent à la confection de différents outils de coupe, de forgeage, de découpe. Ils contiennent du tungstène, du molybdène et d’autres éléments qui leur confèrent de très grandes qualités de solidité, de résilience (résistance aux chocs) et de résistance à l’usure. On distingue les aciers pour outils travaillant à froid et ceux pour outils travaillant à chaud.

«

L'industrie

sidérurgique

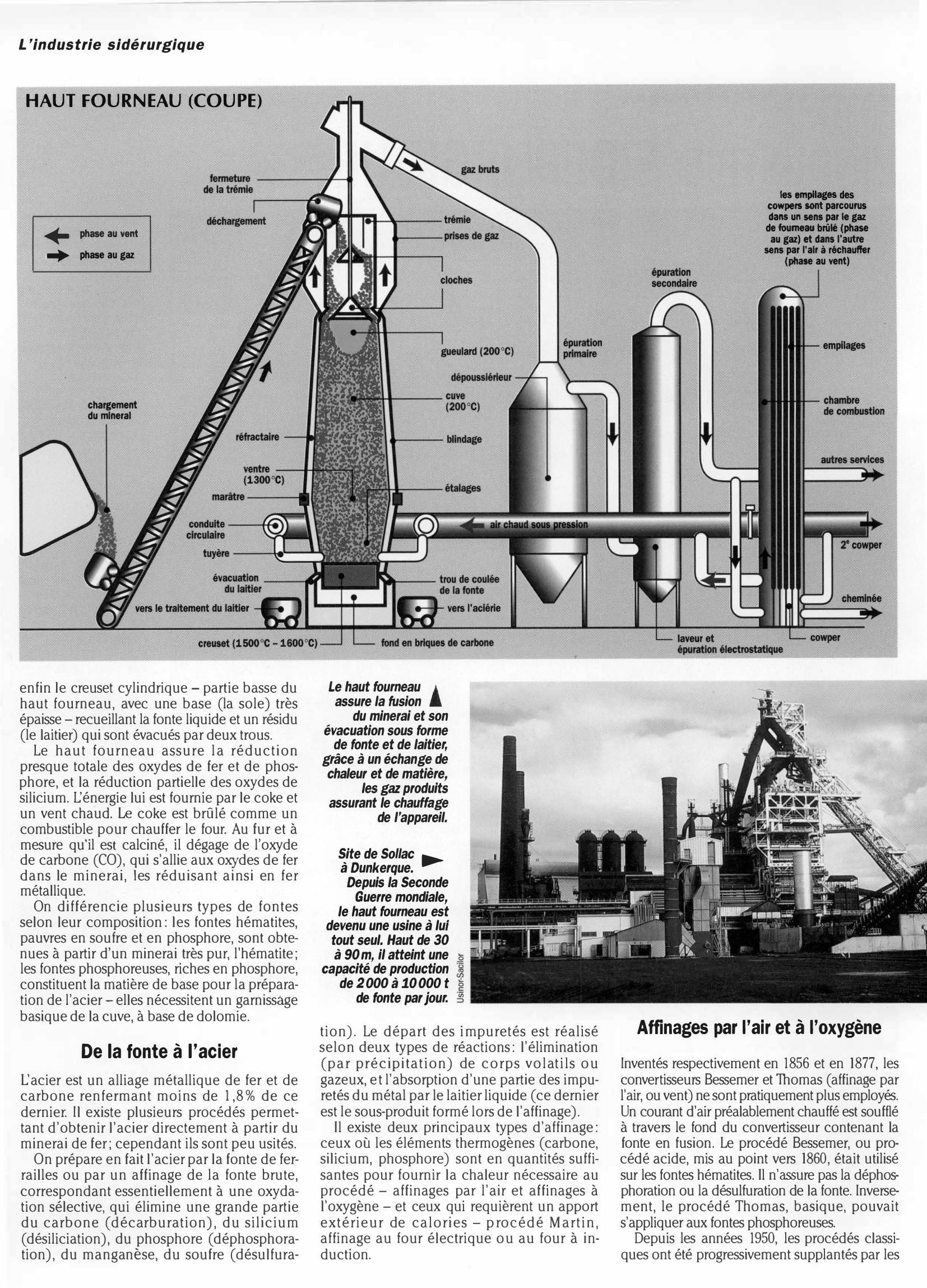

HAUT FOURNEAU (COUPE)

-+ phase au vent

...

phase au gaz

chargement

du mineral

enfin le creuset cylindrique -partie basse du

haut fourneau, avec une base (la sole) très

épaisse -recueillant la fonte liquide et un résidu

(le laitier) qui sont évacués par deux trous.

Le haut fourneau assure la réduction

presque totale des oxydes de fer et de phos

phore, et la réduction partielle des oxydes de

silicium.

L'énergie lui est fournie par le coke et

un vent chaud.

Le coke est brûlé comme un

combustible pour chauffer le four.

Au fur et à

mesure qu'il est calciné, il dégage de l'oxyde

de carbone (CO), qui s'allie aux oxydes de fer

dans le minerai, les réduisant ainsi en fer

métallique.

On différencie plusieurs types de fontes

selon leur composition: les fontes hématites,

pauvres en soufre et en phosphore, sont obte

nues à partir d'un minerai très pur, l'hématite;

les fontes phosphoreuses, riches en phosphore,

constituent la matière de base pour la prépara

tion de l'acier- elles nécessitent un garnissàge

basique de la cuve, à base de dolomie.

De la fonte à l'acier

L'acier est un alliage métallique de fer et de

carbone renfermant moins de 1 ,8% de ce

dernier.

Il existe plusieurs procédés permet

tant d'obtenir l'acier directement à partir du

minerai de fer; cependant ils sont peu usités.

On prépare en fait l'acier par la fonte de fer

railles ou par un affinage de la fonte brute,

correspondant essentiellement à une oxyda

tion sélective, qui élimine une grande partie

du carbone (décarburation), du silicium

(désiliciation), du phosphore (déphosphora

tion), du manga nèse, du soufre (désulfura- Le

haut fourneau .l assure la fusion a du minerai et son

évacuation sous forme

de fonte et de laitier,

grâce à un échange de

chaleur et de matière,

les gaz produits

assurant le chauffage

de l'app areil.

Site de Sol/ac .....

à Dunkerque.

Depuis la Seconde

Guerre mondiale,

le haut fourneau est

devenu une usine à lu/

tout seul.

Haut de 30

à 90 m, il atteint une

capacité de production

de 2000 à 10 000 t

de fonte par jour.

tion) .

Le départ des impuretés est réalisé

selon deux types de réactions: l'élimination

(par préci pitation) de corps volatils ou

gazeux, et l'absorption d'une partie des impu

retés du métal par le laitier liquide (ce dernier

est le sous-produit formé lors de l'affinage).

Il existe deux principaux types d'affinage:

ceux où les éléments thermogènes (carbone,

silicium, phosphore) sont en quantités suffi

santes pour fournir la chaleur nécessaire au

procédé -affinages par l'air et affinages à

l'oxygène -et ceux qui requièrent un apport

extér ieur de calories -pr océdé Martin,

affinage au four électrique ou au four à in

duction.

les

empilages des

C0WJ18111011l parcourus

cta.

un- par le gaz

de fourneau brill6 (phase

au gaz) et cta.l'aube

- par l'air è r6chautfer

(phase au vent)

Affinages par l'air et à l'oxygène

Inventés respectivement en 1856 et en 1877, les

conver tisseurs Bessemer et Thomas (affinage par

l'air, ou vent) ne sont pratiquement plus employés.

Un courant d'air préalablement chauffé est soufflé

à travers le fond du convertisseur contenant la

fonte en fusion.

Le procédé Bessemer, ou pro

cédé acide, mis au point vers 1860, était utilisé

sur les fontes hématites .

Il n' ass ure pas la déphos

phoration ou la désulfuration de la fonte.

Inverse

ment, le procédé Thomas, basique, pouvait

s'appliquer aux fontes phosphoreuses.

Depuis les années 1950, les procédés classi

ques ont été progressivement supplantés par les.

»

↓↓↓ APERÇU DU DOCUMENT ↓↓↓

Liens utiles

- L'industrie sidérurgique (Sciences & Techniques)

- Cité des sciences et de l'industrie - sciences et techniques.

- L'industrie du parfum (Sciences & Techniques)

- TECHNOLOGIE DE L'INDUSTRIE (Sciences et Techniques)

- Les sciences ont-elles une utilité indépendamment de leurs applications techniques ? Peut-on s'intéresser aux sciences pour elles-mêmes, ou se contente-t-on de les utiliser pour autre chose ?