Sciences et Techniques LE VERRE

Publié le 05/02/2019

Extrait du document

baryum, de plomb, de zinc et de titane. Le verre résistant à la chaleur, connu sous le nom de boro-silicate, est fait à partir d’oxyde borique.

La céramique

Issue de la production de briques d’argile cuites au soleil, la céramique sert aujourd’hui à la fabrication d’une gamme étendue de matériaux réfractaires (résistants à la chaleur), employés dans la construction, la décoration, ainsi que pour des usages domestiques et sanitaires.

L’argile à l’état brut sert à fabriquer les briques et les tuiles. Elle se laisse facilement façonner mais, après cuisson à une température variant de 600 à 1600 °C, elle devient dure, stable et résistante à l’action des produits chimiques. Pour les objets à usage domestique, on doit purifier l’argile. Une seconde cuisson est souvent nécessaire pour fixer l’émail non poreux dont on recouvre l’objet après l’avoir parfois décoré.

Pour fabriquer le verre creux dont sont faites les bouteilles, on mélange les ingrédients dans les proportions suivantes: 50% de sable (surtout silice ou dioxyde de silicium), 16% de soude (carbonate de sodium), 12% de chaux (carbonate de calcium), 18% de débris de verre (le cal-cin) et 4 % de substances diverses. Le tout est mis dans un four et porté à 1500 °C; la matière en fusion, de couleur rouge orangée, est ensuite introduite dans une machine qui donne sa forme à la bouteille. La composition finale du verre ainsi produit est de 72% de silice, de 15% d’oxyde de sodium, de 5 à 10% d’oxyde de calcium et de 3 à 8% de substances diverses. On l’appelle verre silico-sodo-calcique.

Le verre plat

La composition du verre plat dont sont faites les vitres est sensiblement la même, sauf que la proportion de magnésie (oxyde de magnésium) augmente, passant de 0,5 à 3,5%.

A l’origine, on fabriquait les vitres en imprimant à une boule de verre soufflé un rapide mouvement de rotation avant qu’elle ne refroidisse.

«

Le

verre

Pour fabriquer le verre creux dont sont faites

les bouteilles, on mélange les ingrédients dans

les proportions suivantes: 50% de sable (surtout

silice ou dioxyde de silicium), 16% de soude

(carbonate de sodium), 12% de chaux (carbo

nate de calcium), 18% de débris de verre (le cal

cin) et 4% de substances diverses.

Le tout est mis

dans un four et porté à 1500 oc; la matière en

fusion, de couleur rouge orangée, est ensuite

in'troduite dans une machine qui donne sa forme

à la bouteille.

La composition finale du verre

ainsi produit est de 72% de silice, de 15% d'oxyde

de sodium, de 5 à 10% d'oxyde de calcium et de

3 à 8% de substances diverses.

On l'appelle verre

silico-sodo-calcique.

Le verre plat

La composition du verre plat dont sont faites

les vitres est sensiblement la même, sauf que la

proportion de magnésie (oxyde de magnésium)

augmente, passant de 0,5 à 3,5 %.

A l'origine, on fabriquait les vitres en impri

mant à une boule de verre soufflé un rapide mou

vement de rotation avant qu'elle ne refroidisse.

! Pour fabriquer a un objet de verre

à la main, on cueille

une masse de verre

fondu avec une tige

en métal creux,

appelée canne

(en haut, à gauche),

dans laquelle on

souffle (cl-dessus).

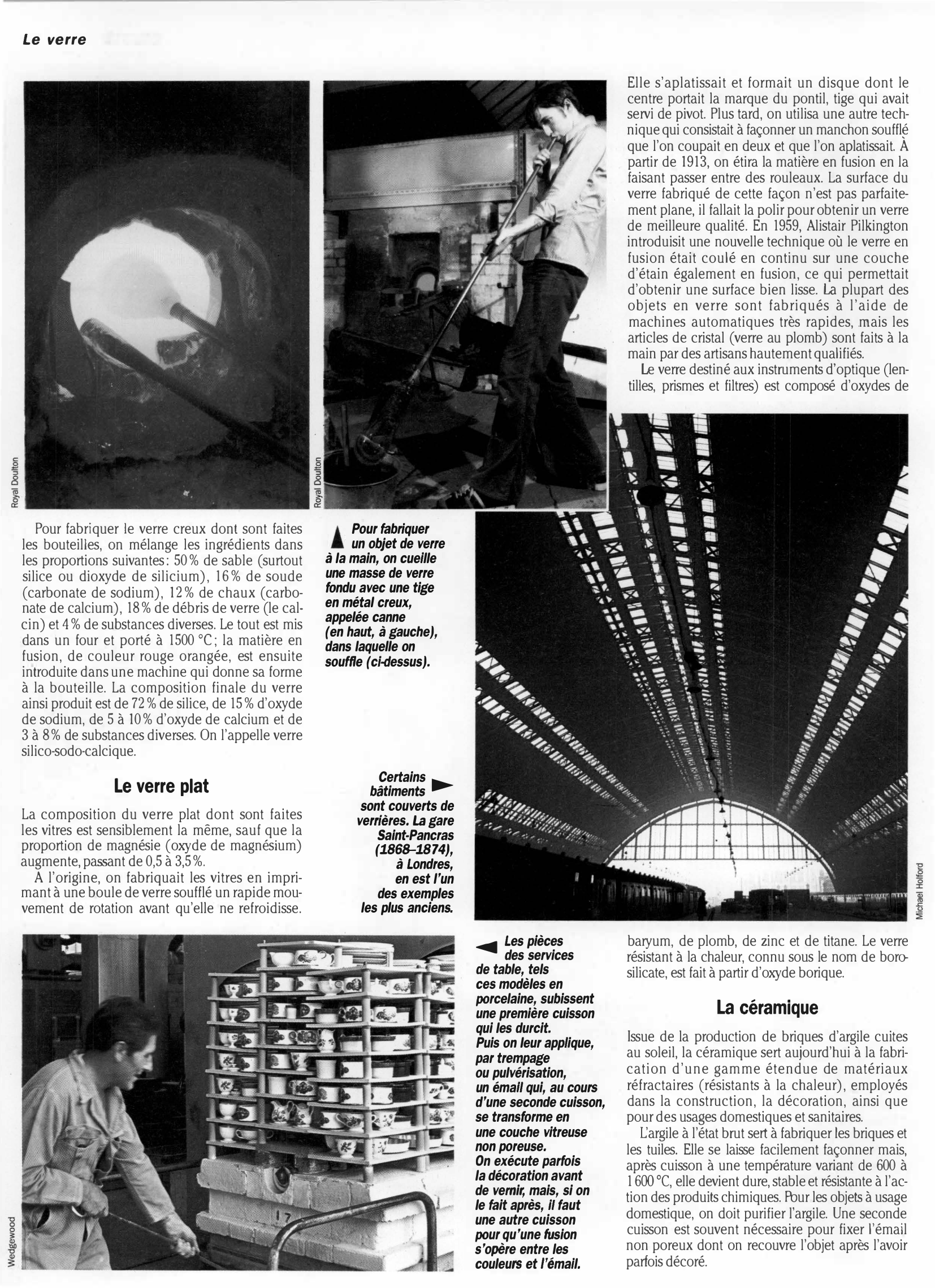

Certains �

bâtiments

sont couverts de

verrières.

La gare

Sa/nt-Pancras

(1868-1874),

à Londres,

en est l'un

des exemples

les plus anciens.

......

Lesplèces

des services

de table, tels

ces modèles en

porcelaine, subissent

une première cuisson

qui les durcit.

Puis on leur applique,

par trempage

ou pulvérisation,

un émail qui, au cours

d'une seconde cuisson,

se transforme en

une couche vitreuse

non poreuse.

On exécute parfois

la décoration avant

de vernir, mais, si on

le fait après, Il faut

une autre cuisson

pour qu'une fusion

s'opère entre les

couleurs et l'émail.

Elle

s'aplatissait et formait un disque dont le

centre portait la marque du pontil, tige qui avait

servi de pivot.

Plus tard, on utilisa une autre tech

nique qui consistait à façonner un manchon souffl�

que l'on coupait en deux et que l'on aplatissait.

A

partir de 1913, on étira la matière en fusion en la

faisant passer entre des rouleaux.

La surface du

verre fabriqué de cette façon n'est pas parfaite

ment plane, il fallait la polir pour obtenir un verre

de meilleure qualité.

En 1959, Alistair Pilkington

introduisit une nouvelle technique où le verre en

fusion était coulé en continu sur une couche

d'étain également en fusion, ce qui permettait

d'obtenir une surface bien lisse.

La plupart des

objets en verre sont fabriqués à l'aide de

machines automatiques très rapides, mais les

articles de cristal (verre au plomb) sont faits à la

main par des artisans hautement qualifiés.

Le verre destiné aux instruments d'optique (len

tilles, prismes et filtres) est composé d'oxydes de

baryum, de plomb, de zinc et de titane.

Le verre

résistant à la chaleur, connu sous le nom de bora

silicate, est fait à partir d'oxyde borique.

La céramique

Issue de la production de briques d'argile cuites

au soleil, la céramique sert aujourd'hui à la fabri

cation d'une gamme étendue de matériaux

réfractaires (résistants à la chaleur), employés

dans la construction, la décoration, ainsi que

pour des usages domestiques et sanitaires.

L'argile à l'état brut sert à fabriquer les briques et

les tuiles.

Elle se laisse facilement façonner mais,

après cuisson à une température variant de 600 à

16 00 °C, elle devient dure, stable et résistante à l'ac

tion des produits chimiques .

Pour les objets à usage

domestique, on doit purifier l'argile.

Une seconde

cuisson est souvent nécessaire pour fixer l'émail

non poreux dont on recouvre l'objet après l'avoir

parfois décoré..

»

↓↓↓ APERÇU DU DOCUMENT ↓↓↓

Liens utiles

- Le verre (Sciences & Techniques)

- Les sciences ont-elles une utilité indépendamment de leurs applications techniques ? Peut-on s'intéresser aux sciences pour elles-mêmes, ou se contente-t-on de les utiliser pour autre chose ?

- Le développement des sciences et des techniques aide-t-il à la démocratie ?

- LA BOTANIQUE (Sciences et Techniques)

- LA BIOSPHÈRE (Sciences et Techniques)